دانلود مقاله روش های فرآیند آبکاری پلاستیک

آبکاری پلاستیک یکی از پیشرفته ترین فرآیندهای مهندسی مواد است که امکان ترکیب خواص مکانیکی پلاستیک ها با ویژگی های سطحی فلزات را فراهم می کند. این تکنولوژی به دلیل نیاز روزافزون صنایع به قطعات سبک وزن با مقاومت بالا و ظاهر متالیک، در دهه های اخیر توسعه چشمگیری داشته است. در این مقاله جامع، به بررسی عمیق تمام جنبه های علمی و عملی آبکاری پلاستیک ها می پردازیم تا هم برای متخصصان و هم دانشجویان و صنعت گران منبعی کامل و کاربردی ارائه شود.

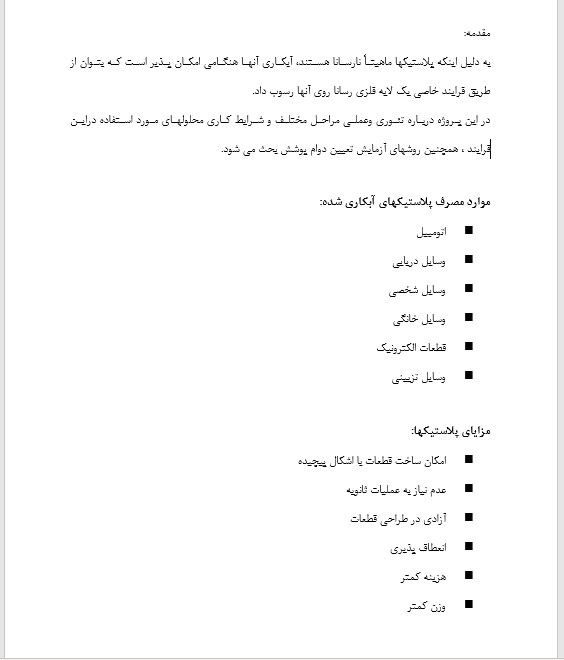

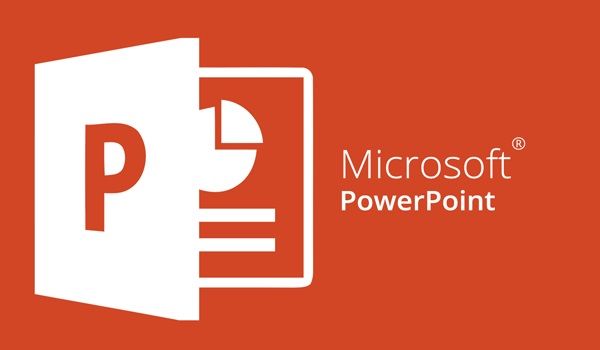

مقدمه: علم و فناوری آبکاری پلاستیک

پلاستیک ها به دلیل ماهیت مولکولی غیرقطبی، ذاتاً مواد غیررسانایی هستند که امکان آبکاری مستقیم آن ها را سلب می کند. فرآیند آبکاری پلاستیک در واقع مجموعه ای از روش های شیمیایی و فیزیکی است که با ایجاد یک لایه میانی رسانا، امکان رسوب دهی الکتریکی فلزات روی سطح پلیمر را فراهم می سازد. این فرآیند با چالش های منحصر به فردی همراه است از جمله: اختلاف ضریب انبساط حرارتی بین فلز و پلاستیک، چسبندگی نامناسب در سطوح غیرفعال شیمیایی، و نیاز به کنترل دقیق پارامترهای فرآیندی.

در صنایع پیشرفته مانند هوافضا، خودروسازی، الکترونیک و پزشکی، قطعات آبکاری شده پلاستیکی جایگزین مناسبی برای فلزات سنتی شده اند. این جایگزینی مزایای استراتژیک دارد: کاهش وزن تا ۷۰٪، مقاومت به خوردگی بهتر، انعطاف پذیری طراحی بیشتر، و صرفه جویی در مصرف انرژی و مواد اولیه. با این حال، دستیابی به پوشش های با کیفیت مستلزم رعایت دقیق پروتکل های عملیاتی و کنترل کیفیت در تمام مراحل فرآیند است.

کاربردهای صنعتی پلاستیک های آبکاری شده

کاربرد آبکاری پلاستیک در صنایع مدرن بسیار گسترده است. در بخش خودروسازی، قطعات داخلی مانند دستگیره ها، تریم های داخلی و نماهای خارجی با آبکاری کروم یا نیکل ظاهری لوکس و مقاوم در برابر سایش ایجاد می کنند. در صنعت الکترونیک، قطعات پلاستیکی آبکاری شده به عنوان محافظ الکترومغناطیسی (EMI) عمل می کنند و از تداخل سیگنال ها جلوگیری می نمایند.

در تجهیزات پزشکی، ابزارهای پلاستیکی آبکاری شده با نقره یا مس خواص ضد میکروبی پیدا می کنند و برای محیط های استریل مناسب می شوند. صنایع دریایی نیز از قطعات پلاستیکی آبکاری شده به دلیل مقاومت بالا در برابر خوردگی نمکی استفاده می کنند. علاوه بر این، در صنایع تزیینی، لوازم خانگی و مبلمان، آبکاری طلا، نقره و رودیوم ظاهری شبیه فلزات گرانبها با هزینه بسیار کمتر ایجاد می کند.

مزایای استراتژیک پلاستیک های آبکاری شده

استفاده از پلاستیک های آبکاری شده مزایای رقابتی متعددی دارد:

- کاهش وزن: قطعات پلاستیکی آبکاری شده تا ۷۰٪ سبک تر از معادل فلزی خود هستند که مصرف سوخت در وسایل نقلیه را کاهش می دهد.

- مقاومت به خوردگی: پوشش های فلزی روی پلاستیک در برابر رطوبت، اسیدها و بازها مقاومت بالایی از خود نشان می دهند.

- انعطاف پذیری طراحی: قابلیت شکل دهی پیچیده پلاستیک ها با خواص سطحی فلز، امکان طراحی نوآورانه را فراهم می کند.

- صرفه جویی اقتصادی: کاهش مصرف فلزات گرانبها و صرفه جویی در انرژی تولید، هزینه های نهایی را کاهش می دهد.

- خواص الکتریکی: امکان ایجاد سطوح رسانا یا محافظ الکترومغناطیسی در قطعات الکتریکی و الکترونیکی.

ملاحظات کلیدی در انتخاب پلاستیک برای آبکاری

تمام پلاستیک ها قابلیت آبکاری ندارند. پلیمرهای مناسب باید دارای ویژگی های زیر باشند:

- پایداری حرارتی در دماهای فرآیند آبکاری (معمولاً تا ۸۰°C)

- مقاومت مکانیکی کافی برای تحمل تنش های ناشی از انبساط حرارتی

- سطح شیمیایی فعال برای ایجاد چسبندگی مناسب با لایه فلزی

- عدم آزادسازی مواد شیمیایی مزاحم در حین فرآیند

پلاستیک های مناسب برای آبکاری

ABS (آکریلونیتریل بوتادین استایرن)

ABS پرکاربردترین پلیمر برای آبکاری است. ساختار دو فازی آن (ماتریس استایرن-آکریلونیتریل و دامنه های بوتادین) امکان اچ کردن انتخابی را فراهم می کند. دامنه های بوتادین در اچ شیمیایی حل شده و سطوح میکروسکوپی ایجاد می کنند که چسبندگی مکانیکی عالی با لایه فلزی ایجاد می کنند. ABS آبکاری شده خواص مکانیکی عالی، پایداری ابعادی و مقاومت حرارتی خوبی از خود نشان می دهد.

PC/ABS (پلی کربنات/ABS)

این ترکیب پایداری حرارتی بالاتری نسبت به ABS خالص دارد و برای قطعاتی که در معرض دماهای بالاتر قرار می گیرند مناسب است. با این حال، فرآیند آبکاری PC/ABS حساسیت تر است و نیاز به کنترل دقیق پارامترهای اچ دارد.

پلی کربنات (PC)

پلی کربنات به دلیل مقاومت ضربه بالا و شفافیت در کاربردهای اپتیکی استفاده می شود. آبکاری PC نیاز به پیش تیمارهای خاصی دارد زیرا مقاومت شیمیایی بالایی دارد. معمولاً از اچ ترکیبی (اسید کرومیک و گوگردیک) برای فعال سازی سطح استفاده می شود.

پلی اتریمید (PEI)

PEI پایداری حرارتی فوق العاده ای دارد (تا ۲۰۰°C) و برای کاربردهای هوافضا و الکترونیک مناسب است. فرآیند آبکاری PEI مشابه ABS است اما با کنترل دقیق تر دما و زمان اچ.

شرایط قالب گیری پلاستیک برای آبکاری

فرآیند قالب گیری تأثیر مستقیمی بر کیفیت نهایی آبکاری دارد. ملاحظات کلیدی عبارتند از:

- دما: دمای مذاب باید در محدوده توصیه شده توسط تولیدکننده پلیمر نگه داشته شود. دمای خیلی بالا باعث تخریب پلیمر و دمای خیلی پایین باعث نقص قالب گیری می شود.

- فشار تزریق: فشار کافی برای پر کردن کامل قالب ضروری است اما فشار زیاد باعث ایجاد تنش های داخلی می شود که در آبکاری منجر به ترک خوردگی می گردد.

- سردکننده: سیستم خنک کاری باید یکنواخت باشد تا تنش های داخلی به حداقل برسد. تفاوت دمایی بیش از ۲۰°C بین نقاط مختلف قطعه مشکل ساز می شود.

- مواد رهاکننده: استفاده از روغن های سیلیکونی یا مواد رهاکننده مبتنی بر سیلیکون می تواند چسبندگی پوشش را به شدت کاهش دهد. بهتر است از مواد رهاکننده مبتنی بر پلی اکسی اتیلن استفاده شود.

مراحل کامل فرآیند آبکاری پلاستیک

۱. آماده سازی سطح

آماده سازی سطح مهم ترین مرحله در آبکاری پلاستیک است. هرگونه آلودگی سطحی (روغن، گرد و غبار، اکسید) می تواند چسبندگی پوشش را به شدت کاهش دهد. مراحل آماده سازی شامل:

- شستشوی قلیایی: قطعات در محلول قلیایی (سدیم هیدروکسید ۵۰-۱۰۰ گرم بر لیتر) در دمای ۶۰-۷۰°C به مدت ۵-۱۰ دقیقه شسته می شوند تا آلودگی های سطحی حذف گردند.

- شستشوی اسیدی: برای حذف اکسیدهای سطحی، قطعات در محلول اسید (معمولاً اسید سولفوریک ۱۰٪) به مدت ۲-۳ دقیقه قرار می گیرند.

- شستشوی خنثی: قطعات به طور کامل با آب دیونیزه شسته می شوند تا باقی مانده های شیمیایی حذف گردند.

۲. اچ کردن (Etching)

اچ کردن فرآیندی است که در آن سطح پلاستیک به صورت انتخابی حل می شود تا تخلخل میکروسکوپی ایجاد شود. برای ABS معمولاً از محلول های کرومیک-سولفوریک استفاده می شود:

- اسید کرومیک: ۳۵۰-۴۵۰ گرم بر لیتر

- اسید سولفوریک: ۳۵۰-۴۵۰ میلی لیتر بر لیتر

- دما: ۶۰-۷۰°C

- زمان: ۵-۱۵ دقیقه (بسته به ضخامت قطعه)

در این مرحله دامنه های بوتادین در ABS حل شده و سطوح میکروسکوپی با عمق ۵-۱۰ میکرون ایجاد می کنند. کنترل دقیق زمان و دما حیاتی است زیرا اچ بیش از حد باعث تضعیف مکانیکی قطعه می شود.

۳. خنثی سازی (Neutralization)

پس از اچ، قطعات حاوی باقی مانده های کروم هستند که باید حذف شوند. خنثی سازی معمولاً در دو مرحله انجام می شود:

- کاهنده اول: محلول سدیم بی سولفیت (۵۰-۱۰۰ گرم بر لیتر) در دمای محیط به مدت ۳-۵ دقیقه برای کاهش کروم شش ظرفیتی به کروم سه ظرفیتی.

- کاهنده ثانویه: محلول اسید هیدروکلریک (۱۰٪) به مدت ۱-۲ دقیقه برای حذف کامل باقی مانده های کروم.

۴. کاتالیز کردن (Catalyzation)

در این مرحله، سطح پلاستیک با کاتالیزور پالادیم فعال می شود. دو سیستم اصلی وجود دارد:

- سیستم کلوئیدی: محلول حاوی پالادیم قلع (Pd/Sn) که در آن پالادیم به صورت کلوئیدی با قلع احیا شده است. این سیستم پایداری بالایی دارد اما نیاز به شتاب دهی دارد.

- سیستم یونی: محلول حاوی پالادیم کلرید (PdCl₂) که مستقیماً به سطح جذب می شود. این سیستم ساده تر است اما پایداری کمتری دارد.

واکنش سطحی در کاتالیز کردن شامل جذب فیزیکی و شیمیایی یون های پالادیم به سطح اچ شده پلاستیک است. این ذرات پالادیم هسته های اولیه برای رسوب فلز در مراحل بعدی عمل می کنند.

۵. شتاب دهی (Acceleration)

در سیستم های کلوئیدی، لایه قلع اطراف پالادیم باید حذف شود تا پالادیم فعال شود. این کار با استفاده از محلول های اسیدی یا قلیایی انجام می شود:

- اسید هیدروفلوریک (HF) ۱-۲٪

- سدیم هیدروکسید ۵۰ گرم بر لیتر

- دما: ۴۰-۵۰°C

- زمان: ۲-۵ دقیقه

۶. پوشش الکترولس (Electroless Plating)

پس از فعال سازی سطح، اولین لایه فلزی به روش الکترولس رسوب می دهد. معمولاً از نیکل یا مس استفاده می شود. برای نیکل الکترولس:

- نیکل سولفات: ۲۰-۳۰ گرم بر لیتر

- سدیم هیپوفسفیت: ۲۰-۳۰ گرم بر لیتر (عامل احیا)

- کلات کننده (مانند اسید سیتریک یا استیک): ۱۰-۲۰ گرم بر لیتر

- پایدارکننده: ۱-۲ ppm

- pH: ۴.۵-۵.۵ (با آمونیاک تنظیم می شود)

- دما: ۸۵-۹۵°C

- زمان: ۵-۱۵ دقیقه (برای رسیدن به ضخامت ۰.۵-۱ میکرون)

پوشش الکترولس یک لایه رسانای یکنواخت ایجاد می کند که امکان آبکاری الکترولیکی در مراحل بعدی را فراهم می سازد.

۷. پوشش ضربه ای (Strike Plating)

پس از پوشش الکترولس، یک لایه نازک مس یا نیکل به روش الکترولیکی رسوب داده می شود تا چسبندگی بهبود یابد و سطح برای پوشش های نهایی آماده شود. برای ضربه ای مس:

- مس سیانید: ۲۰-۳۰ گرم بر لیتر

- سدیم سیانید: ۱۰-۱۵ گرم بر لیتر

- pH: ۱۲-۱۳

- چگالی جریان: ۱-۳ A/dm²

- دما: ۴۵-۵۵°C

- زمان: ۲-۵ دقیقه (برای ضخامت ۱-۲ میکرون)

بررسی ضرایب انبساط حرارتی

یکی از چالش های اصلی آبکاری پلاستیک، تفاوت ضریب انبساط حرارتی (CTE) بین پلاستیک و فلز است. برای مثال:

- ABS: CTE ≈ ۱۰۰ × ۱۰⁻⁶/°C

- مس: CTE ≈ ۱۷ × ۱۰⁻⁶/°C

- نیکل: CTE ≈ ۱۳ × ۱۰⁻⁶/°C

این تفاوت می تواند در تغییرات دمایی باعث ایجاد تنش های مکانیکی و جداشدگی پوشش شود. برای کاهش این اثر:

- استفاده از پوشش های چندلایه با CTE تدریجی

- کنترل نرخ سردکننده پس از آبکاری

- انتخاب پلاستیک های با CTE پایین تر مانند PC یا PPO

آزمایش های کنترل کیفیت پوشش های آبکاری

۱. آزمایش چسبندگی

چسبندگی مهم ترین ویژگی پوشش های آبکاری است. روش های ارزیابی شامل:

- آزمایش نوار چسب: چسب نواری با فشار مشخص روی سطح چسبانده شده و سپس با زاویه ۹۰ درجه جدا می شود. جداشدگی پوشش نشان دهنده چسبندگی ضعیف است.

- آزمایش خمش: قطعه تا زاویه ۹۰ یا ۱۸۰ درجه خم می شود. ترک خوردگی یا جداشدگی پوشش در ناحیه خمش نشان دهنده چسبندگی نامناسب است.

- آزمایش ضربه: ضربه های کنترل شده به سطح وارد می شود. جداشدگی پوشش در محل ضربه ارزیابی می شود.

- آزمایش سایش: با استفاده از دستگاه سایش Abraser، مقاومت سایشی پوشش اندازه گیری می شود.

۲. آزمایش مقاومت خوردگی

پوشش های آبکاری باید در برابر خوردگی محیطی مقاوم باشند. روش های تست:

- آزمایش نمک پاش (Salt Spray): قطعات در محیط نمک طوفانی ۵٪ NaCl قرار می گیرند. زمان ظاهر شدن سفیدک یا خوردگی پایه ثبت می شود.

- آزمایش رطوبت: قطعات در رطوبت نسبی ۹۵٪ و دمای ۴۰°C قرار می گیرند. تغییرات ظاهری پس از ۲۴، ۴۸ و ۹۶ ساعت ارزیابی می شود.

- آزمایش سیکل حرارتی: قطعات بین دماهای -۴۰°C تا +۸۵°C سیکل می شوند. ترک خوردگی یا جداشدگی پوشش بررسی می شود.

۳. آزمایش سیکل حرارتی

برای ارزیابی پایداری پوشش در تغییرات دمایی شدید، سیکل های حرارتی زیر انجام می شود:

- دمای پایین: -۴۰°C به مدت ۳۰ دقیقه

- دمای بالا: +۸۵°C به مدت ۳۰ دقیقه

- تغییر دما: کمتر از ۱۰ دقیقه

- تعداد سیکل: حداقل ۱۰۰ سیکل

پس از تست، قطعات تحت میکروسکوپ نوری و الکترونی بررسی می شوند تا ترک های ریز، حباب ها یا جداشدگی های احتمالی شناسایی شوند.

نتیجه گیری و چشم انداز آینده

آبکاری پلاستیک فناوری پیچیده ای است که ترکیبی از دانش شیمی، مهندسی مواد و فرآیندهای صنعتی را می طلبد. موفقیت در این فرآیند مستلزم رعایت دقیق تمام مراحل از قالب گیری گرفته تا کنترل کیفیت نهایی است. با پیشرفت فناوری های جدید مانند آبکاری با نانوذرات، پوشش های کامپوزیتی و فرآیندهای دوستدار محیط زیست، چشم انداز این صنعت بسیار روشن است.

این مقاله جامع تمام جنبه های علمی و عملی آبکاری پلاستیک را پوشش می دهد و منبعی ارزشمند برای مهندسان، پژوهشگران و دانشجویان است. با درک عمیق مکانیسم های شیمیایی و فیزیکی حاکم بر این فرآیند، می توان پوشش های با کیفیت بالا و پایدار تولید کرد که نیازهای صنایع پیشرفته را برآورده سازد.

نظرات کاربران