مقاله جامع درباره فولاد انواع و کاربردهای آن

چکیده مقاله

فولاد به عنوان مهم ترین ماده مهندسی عصر حاضر، تقریباً در ۸۰٪ محصولات فلزی جهان کاربرد دارد. این مقاله جامع به بررسی عمیق انواع فولاد، سیستم های طبقه بندی استاندارد (AISI-SAE و UNS)، خواص متالورژیکی، مفهوم سختی پذیری، روش های آزمایشگاهی و کاربردهای صنعتی می پردازد. با تمرکز بر ترکیبات شیمیایی و عملیات حرارتی، این پژوهش راهنمای کاملی برای انتخاب فولاد مناسب در کاربردهای مختلف ارائه می دهد.

فهرست مطالب مقاله

- ۱. مقدمه: اهمیت فولاد در صنایع مدرن

- ۲. فولاد چیست؟ ترکیب شیمیایی و ساختار پایه

- ۳. طبقه بندی فولادها بر اساس کربن

- ۴. فولادهای آلیاژی: ترکیبات و خواص

- ۵. سیستم های کدگذاری استاندارد (AISI-SAE و UNS)

- ۶. سختی پذیری فولاد: مفاهیم و روش های ارزیابی

- ۷. آزمایش جومینی: روش استاندارد اندازه گیری سختی پذیری

- ۸. راهنمای انتخاب فولاد برای کاربردهای صنعتی

- ۹. نتیجه گیری و چشم انداز آینده

۱. اهمیت و کاربردهای متنوع فولاد در صنایع مدرن

فولاد به دلیل ترکیب بی نظیر استحکام بالا، شکل پذیری آسان، هزینه تولید مقرون به صرفه و خواص منحصر به فرد، در سال های اخیر توجه ویژه ای را به خود جلب کرده است. تنوع کاربردهای فولاد به دلیل خواص متفاوت آن بسیار گسترده است:

سه گروه اصلی فولاد بر اساس کاربرد:

- فولادهای نرم و شکل پذیر:

- مثال: سپر و بدنه خودروها

- ویژگی: قابلیت تغییر شکل بالا بدون شکست

- فولادهای سخت و مقاوم به سایش:

- مثال: تیغه های برش صنعتی، ابزارهای تراش

- ویژگی: سختی سطحی بالا (مثال: تیغ های ریش تراش)

- فولادهای با چقرمگی (Toughness) بالا:

- مثال: محورهای خودرو، پروانه کشتی های اقیانوس پیما

- ویژگی: مقاومت در برابر ضربه و تنش های دینامیکی

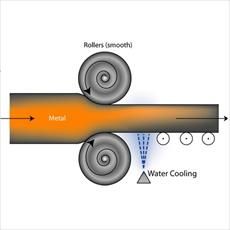

این تنوع کاربرد نشان می دهد که فولاد یک اصطلاح کلی است با هزاران نوع مختلف که بر اساس ترکیبات شیمیایی و نیازهای تجاری طبقه بندی می شوند. توانایی تولید فولادهای متفاوت با مصارف متنوع، عمدتاً به عملیات حرارتی مناسب بستگی دارد که همزمان با شکل دهی یا پس از آن روی فولاد اعمال می شود.

۲. فولاد چیست؟ ترکیب شیمیایی و ساختار پایه

در سطح بنیادی، همه فولادها ترکیبی از آهن (Fe) و کربن (C) هستند که ممکن است به صورت ساده یا پیچیده آلیاژ شوند. فولادهای کربنی ساده علاوه بر آهن، حاوی درصدهای مشخصی از منگنز (Mn) و سیلیسیم (Si) به همراه مقادیر بسیار کم فسفر (P) و سولفور (S) هستند.

مثال ترکیب شیمیایی فولاد ۱۰۵۴ (AISI/SAE):

- کربن (C): ۰.۴۵٪

- منگنز (Mn): ۰.۷۵٪

- سیلیسیم (Si): ۰.۲۵٪

- فسفر (P): ۰.۰۵۰٪

- سولفور (S): ۰.۰۲۲٪

فولادهای آلیاژی دسته دیگری هستند که در ترکیب شیمیایی خود عناصر دیگری نیز دارند. مهم ترین عناصر آلیاژی موجود در این فولادها عبارتند از:

- نیکل (Ni)

- کروم (Cr)

- مولیبدن (Mo)

- وانادیوم (V)

- تنگستن (W)

نکته کلیدی: زمانی که درصد منگنز از ۱٪ بیشتر باشد، این عنصر نیز به عنوان یک عنصر آلیاژی محسوب می شود. عنصر کربن اصلی ترین عنصر در تمام فولادهاست و میزان آن تأثیر مستقیمی بر خواص فولاد و انتخاب عملیات حرارتی مناسب دارد.

۲.۱. طبقه بندی فولادهای کربنی بر اساس میزان کربن

به دلیل اهمیت میزان کربن، یکی از روش های اصلی طبقه بندی فولادهای کربنی ساده بر اساس درصد وزنی کربن آنهاست:

| نوع فولاد | درصد کربن | ویژگی اصلی | کاربرد نمونه |

|---|---|---|---|

| کم کربن (نرم) | کمتر از ۰.۳۰٪ | شکل پذیری بالا، جوشکاری آسان | ورق های ساختمانی، بدنه خودرو |

| متوسط کربن | ۰.۳۰٪ تا ۰.۶۰٪ | تعادل استحکام و انعطاف | محورها، میل لنگ ها، اتصالات |

| پرکربن | بیشتر از ۰.۶۰٪ | سختی بالا، مقاومت سایشی | فنرها، ریل ها، ابزارهای کشاورزی |

| فولاد ابزار | بیشتر از ۰.۷۷٪ | سختی فوق العاده، مقاومت دمایی | قالب ها، مته ها، تیغه های برش |

نکته متالورژیکی مهم:

میزان کربن در فولادها به ندرت بین ۱.۳٪ تا ۲٪ قرار می گیرد. حداکثر حد کربن در فولاد تقریباً ۲٪ است و زمانی که مقدار کربن از این حد بیشتر باشد، آلیاژ به عنوان چدن شناخته می شود. مقدار کربن در چدن ها معمولاً بین ۲.۵٪ تا ۴٪ است.۳. سیستم های کدگذاری استاندارد فولاد

برای شناسایی دقیق انواع فولاد و مشخصه های فنی آنها، دو سیستم استاندارد جهانی توسعه یافته اند:۳.۱. سیستم کدگذاری AISI-SAE

توسعه یافته توسط "موسسه آهن و فولاد آمریکا" (AISI) و "انجمن مهندسین اتومبیل" (SAE). در این سیستم از اعداد چهار رقمی برای کدگذاری فولادهای آلیاژی و کربنی استفاده می شود:- E: تولید در کوره الکتریکی (مثال: E4340)

- H: فولاد با قابلیت سختی پذیری معین (مثال: 4140H)

- B: حاوی بور (۰.۰۰۰۵٪ تا ۰.۰۰۳٪) (مثال: 10B46)

- L: حاوی سرب (۰.۱۵٪ تا ۰.۳۵٪) برای افزایش قابلیت ماشین کاری (مثال: 12L14)

۳.۲. سیستم شماره کدگذاری واحد (UNS)

استاندارد ASTM E527 و SAE J 1086. شماره فولادهای UNS از یک پیشوند حرفی و یک عدد پنج رقمی تشکیل شده است:- G: انواع استاندارد فولادهای آلیاژی یا کربنی (مثال: G10400)

- H: فولادهای با قابلیت سختی پذیری معین (مثال: H51400)

۴. سختی پذیری فولاد: مفهوم و اهمیت

سختی پذیری (Hardenability) یکی از مهم ترین خواص فولاد است که به ظرفیت فولاد برای تشکیل ساختار مارتنزیتی سخت در حین عملیات حرارتی اشاره دارد. این خاصیت رابطه مستقیمی با قابلیت سخت شدن فولاد دارد، اما نباید با سختی سطحی اشتباه گرفته شود.تمایز کلیدی:

- سختی (Hardness): مقاومت سطحی در برابر نفوذ (مثلاً توسط اندازه گیر راکول)

- سختی پذیری (Hardenability): عمق نفوذ سختی در قطعه (توانایی ایجاد سختی در عمق)

۴.۱. نقش کربن در سختی پذیری

میزان کربن موجود در فولاد تأثیر مستقیمی بر حداکثر سختی قابل دستیابی دارد. برای رسیدن به حداکثر سختی، حدود ۰.۶۰٪ کربن لازم است. عوامل مؤثر دیگر:- جرم قطعه

- سرعت سرد شدن

- ترکیبات شیمیایی

۴.۲. نقش عناصر آلیاژی در سختی پذیری

دلیل اصلی استفاده از عناصر آلیاژی در فولادها، افزایش قابلیت سختی پذیری آنهاست. مهم ترین عناصر در این زمینه:- منگنز (Mn)

- سیلیسیم (Si)

- کروم (Cr)

- نیکل (Ni)

- مولیبدن (Mo)

- وانادیوم (V)

۵. آزمایش تندسرمایی انتهایی (جومینی)

برای ارزیابی سختی پذیری فولاد، آزمایش تندسرمایی انتهایی (End Quench Test) یا آزمایش جومینی (Jominy Test) به عنوان استاندارد جهانی شناخته می شود.۵.۱. روش اجرای آزمایش

- نمونه گیری: میله هایی به قطر ۲۵.۴ میلی متر (۱ اینچ) و طول ۱۰۲ میلی متر (۴ اینچ)

- آماده سازی: نمونه در دمای ۹۲۵°C تا ۹۵۵°C آستنیته می شود

- سرد کردن: انتهای نمونه توسط جریان آب کنترل شده سرد می شود

- سنگ زنی: سطح نمونه به عمق ۰.۳۸۱ میلی متر سنگ زنی می شود

- اندازه گیری سختی: سختی راکول سی (HRC) در فواصل ۱.۵۸۸ میلی متری اندازه گیری می شود

۵.۲. تفسیر نتایج

نتایج به صورت منحنی سختی پذیری رسم می شوند:- فولادهای با سختی پذیری بالا: منحنی با شیب کم

- فولادهای با سختی پذیری بسیار بالا: منحنی خطی (مثال: فولادهای ابزار)

مثال کاربردی:

فولاد کربنی پرمنگنز ۱۵۴۱ حداکثر قابلیت سختی پذیری را در بین فولادهای کربنی نشان می دهد. در مقابل، فولادهای آلیاژی مانند ۴۱۴۰ با ۰.۴۰٪ کربن به دلیل وجود کروم و مولیبدن، سختی پذیری بسیار بالاتری دارند.۶. راهنمای انتخاب فولاد برای کاربردهای صنعتی

انتخاب فولاد مناسب نیازمند درک عمیق از ترکیبات شیمیایی، خواص مکانیکی و شرایط کاربرد است. در جدول زیر راهنمای انتخاب ارائه شده است:| صنعت/کاربرد | نیاز اصلی | فولاد پیشنهادی | دلیل انتخاب |

|---|---|---|---|

| سازه های ساختمانی | استحکام کششی، جوشکاری | ASTM A36 (کم کربن) | قابلیت جوشکاری عالی، هزینه پایین |

| صنعت خودروسازی | چقرمگی، خستگی | SAE 4140 (آلیاژی) | سختی پذیری بالا، مقاومت خستگی |

| ابزارهای برش | سختی، مقاومت سایشی | AISI D2 (ابزار) | سختی HRC 60-62، مقاومت سایشی بالا |

| محیط های خورنده | مقاومت خوردگی | AISI 316 (استیل) | مقاومت عالی در برابر خوردگی |

نظرات کاربران